深圳市聚客实业有限公司

电话:(86)755-25566186

传真:(86)755-29668058

邮箱:jakizhu@163.com

联系人:

朱文武 手机:13928445330

QQ:504060299

朱钢辉 手机:13714798680

QQ:1046243838

周小姐 手机: 13066916396

QQ:1253838927

地址:深圳市宝安区松岗华美路华美大厦1006

网址 :www.smtguke.com

关于DIP异型插件机导入与相关来料标准分析

DIP插件后焊加工是SMT贴片加工之后的一道工序。

DIP插件(Dual In-line Package),中文又称DIP封装,也叫双列直插式封装技术,是指采用双列直插形式封装的集成电路芯片,绝大多数中小规模集成电路均采用这种封装形式,其引脚数一般不超过100。DIP封装的CPU芯片有两排引脚,需要插入到具有DIP结构的芯片插座上。当然,也可以直接插在有相同焊孔数和几何排列的电路板上进行焊接。DIP封装的芯片在从芯片插座上插拔时应特别小心,以免损坏管脚。DIP封装结构形式有:多层陶瓷双列直插式DIP,单层陶瓷双列直插式DIP,引线框架式DIP(含玻璃陶瓷封接式,塑料包封结构式,陶瓷低熔玻璃封装式)等。

现在随着SMT加工技术的快速发展,SMT贴片加工有逐渐取代DIP插件加工的趋势,但由于PCBA生产中一些电子元器件尺寸过大等原因,插件加工一直没有被取代,并仍然在电子组装加工过程扮演着重要的角色。DIP插件加工处于SMT贴片加工之后,一般采用流水线人工插件,需要的员工比较多,所以插件机应市场需求而来,从AI打线到LED灯珠插件再到异形元件插件。

DIP插件接近于非标自动插件,取决于元件规格形状与来料包装与贴装位置,存在居多不确定性因素故称之为非标自动插件,目前市场大多DIP插件生产线采用半自动+人工协作模式 (即自动插件机+人工插件)因为投资与回报周期较长 (来料包装更改为插件机供料标准化成本+设备成本等)普及还需要时间与市场技术沉淀,近年来智能制造插件机的技术也有了很大的突破,国内外电子生产设备厂商也相继推出了对应的插件机技术,我相信在未来的10年里DIP插件将出现相关电子元件包装标准形状标准等。

插件机 PCB板设计规范

PCB板要求和物料要求

范围

本标准规定了采用自动插件机进行电子组装的电子产品在进行印制电路板(以下简称印制板)设计时应遵循的技术规范。

本标准适用于采用自动插件机印制板的设计。

引用标准

下列标准所包含的条文,通过在本标准中引用成为本标准的条文,本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准的最新版本的可能性。

要求

印制板的外形

1.印制板外形应为长方形或正方形;

单板生产最大尺寸为:380mm×380mm(公司通用最大尺寸:330mm×250mm ),最小尺寸为:50mmx50mm ;

双板生产最大尺寸为:330mm×180mm。

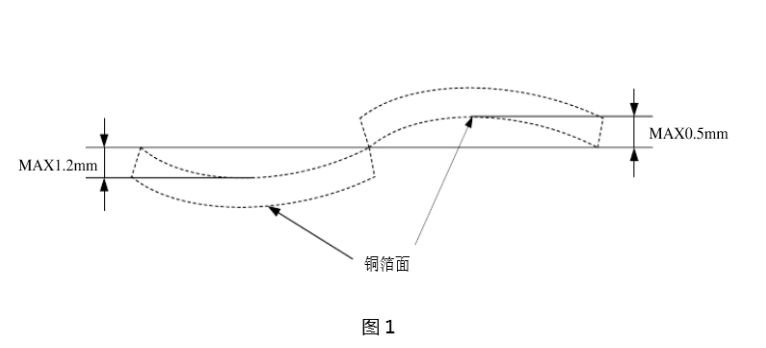

2.印制板的翘曲度:最大上翘0.5mm,最大下翘1.2mm,如图一所示。

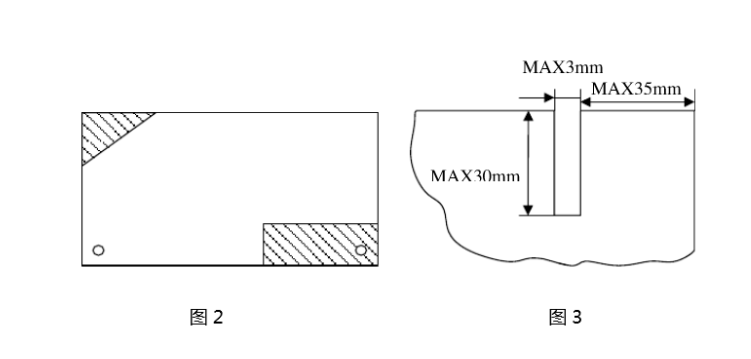

3.当印制板需要被部分地裁去边或角时,应采用工艺冲缝的方法,使要裁去的部分能够保留到自动插件工序完成后再去除,如图2所示。

4.边沿若要开口,其开口宽度不要超过3mm,深度不要超过30mm。开口与附近角的距离要大于35mm;同一边上不要超过5个开口;尽量避免在长边上开孵制逻丕艺技术口,如图3所示。

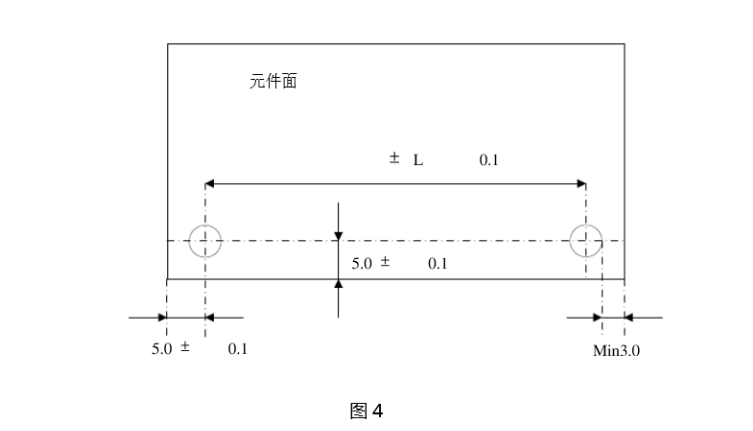

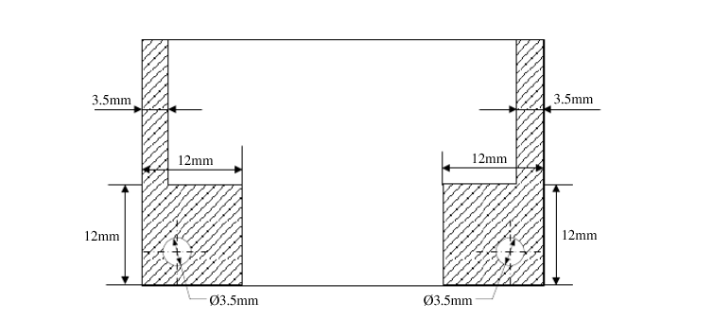

印制板的插机定位孔

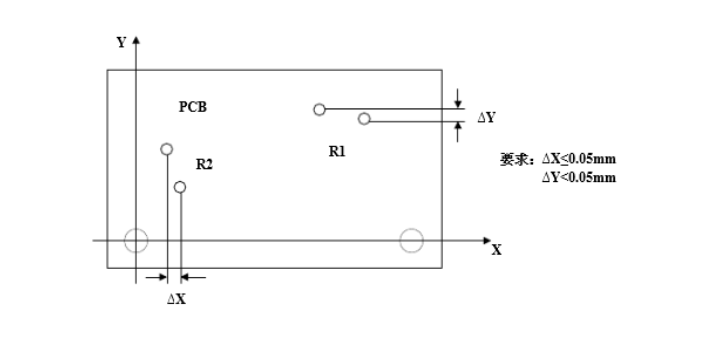

1.采用电插的印制板应在最长的一条边(拼板后)上设置两个电插定位孔。如图4所示(元件面)孔径要求直径为3.5mm。

2.两定位孔的中心轴连线平行于最长边,方便生产时固定PCB,且距离最长边不要太远,一般5mm左右。定位孔周围从孔边向外至少 3mm范围内应覆铜箔以增加板的机械强度。

印制板的非电插区

1.在非电插区内布置的元件(其插孔在此区内)不适用于电插机。

2.对于卧插元件及立插元件,其非电插区(定位盲区和边缘盲区)为图5所示画有剖线的区域。

图5

物料要求

元件的插孔

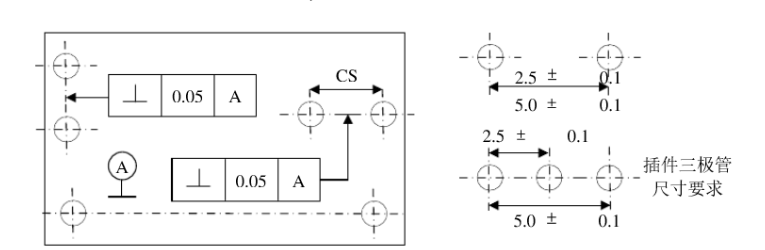

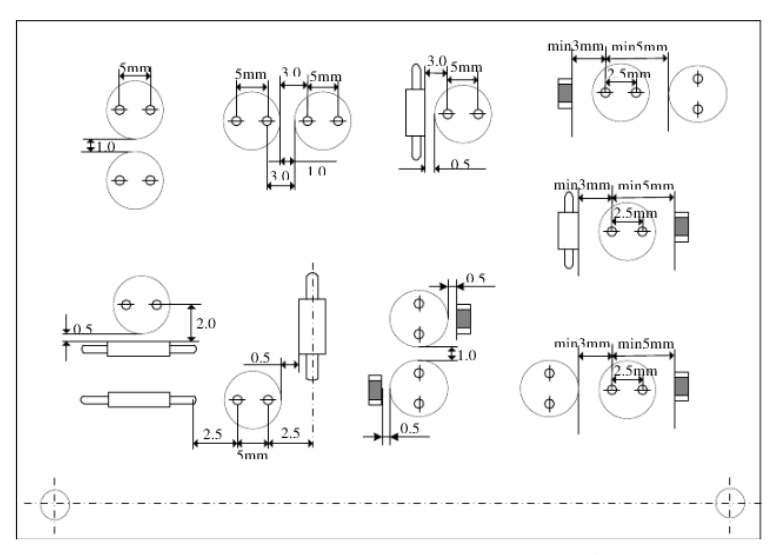

1.元件插孔中心连线的平行度或垂直度如图7所示。

2.元件插孔的中心距CS 见图7示∶

卧插元件CS=5.5~20mm

立插元件CS=2.5/5.0+0.1mm,如图8所示

图7 图8

3.元件插孔直径∅,按元件引线直径+0.5mm来计算,如︰

卧插元件:∅=1.3+0.1mm (塑封整流二极管等0.8mm引线的元件)

∅=1.1±0.1mm ( 1/2W、1/4W电阻、电感、跳线等0.6mm引线的元件)

∅=1.0土0.1mm ( 1/6w、1/8W电阻、玻璃二极管等0.5mm引线的∅=1.0士0.1mm( 1/6W、1/8电阻、玻璃二极管等0.5mm引线的元件)

立插元件: 0=1.1土0.1mm(重点注意)

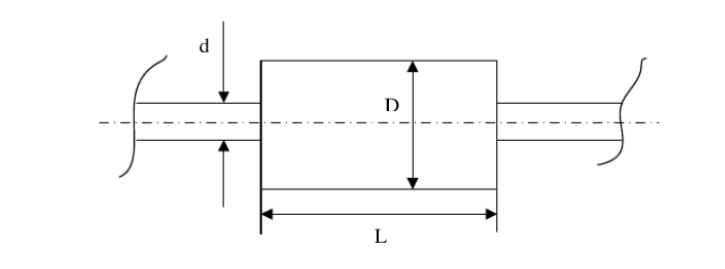

元件形体的限制

1.卧插元件:如图9所示,对元件形体作如下限制

长度 L = 3.Omm ~ 16mm

本体直径 D = 0.6mm ~ 4.0mm

引线直径d = 0.4mm ~ 0.8mm

跳线 L=5.5mm ~ 30mm

图9

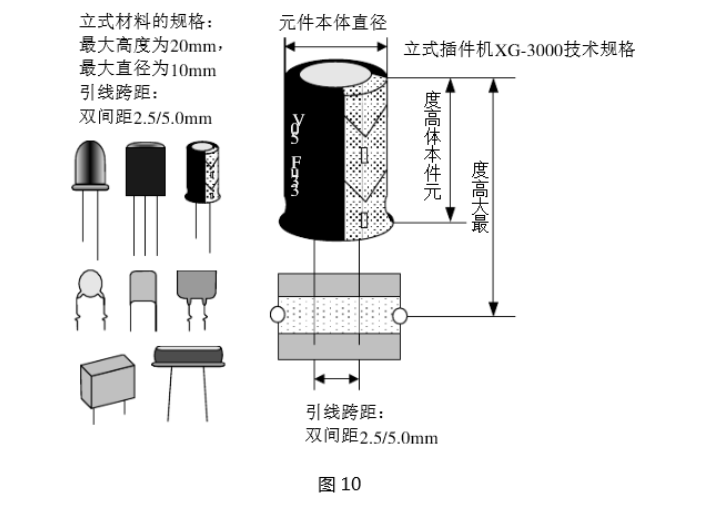

2.立插元件:如图10所示,其元件体能够被容纳最大高度可为20mm,最大直径为10mm。

自动插元件的切铆形状

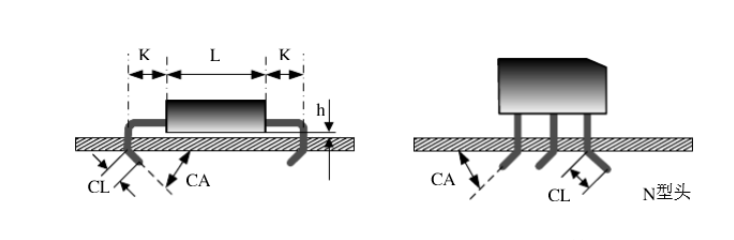

1.卧插元件∶其在印制板上的切铆形状如图11a所示,其中CL=1.5~2.0±0.5mm ,

CA=0~35+10°可调,h≈0.1mm。

2.立插元件∶其在印制板上的切铆形状如图11b所示,其中CL=1.5~2.0+0.3mm,CA=0~35+10°可调。

图11a 图11b

元件排布的最大允许密度

卧插元件

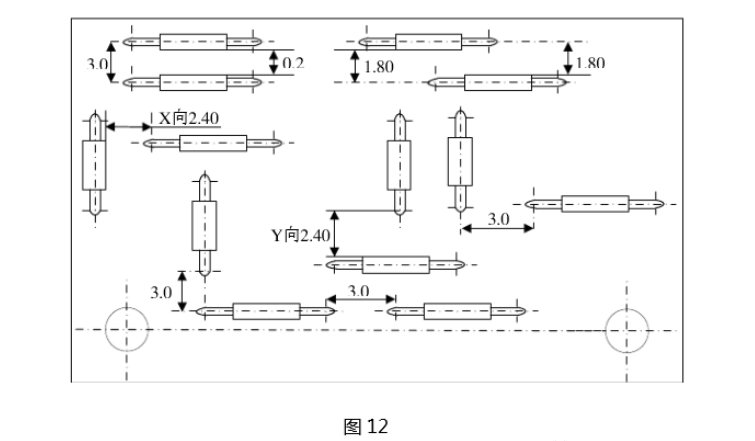

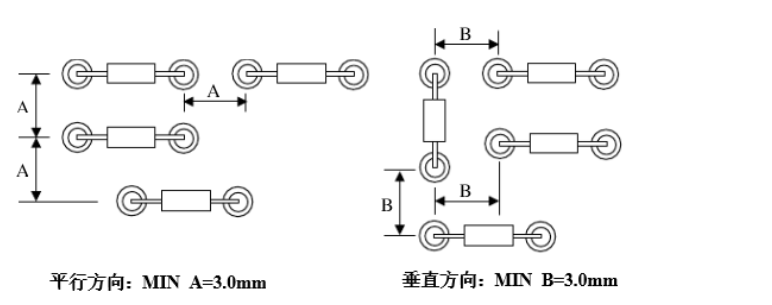

各种可能的最密排布其相邻的最小间距如图12所示。

2 .元件密度要求︰

PCB上元件密度越大,自插机走位越小,因此效率越高。但是,元件密度过大插件时=

打伤打断邻近元件,损坏刀具。图13是插件机能够接受的最大密度︰

图13

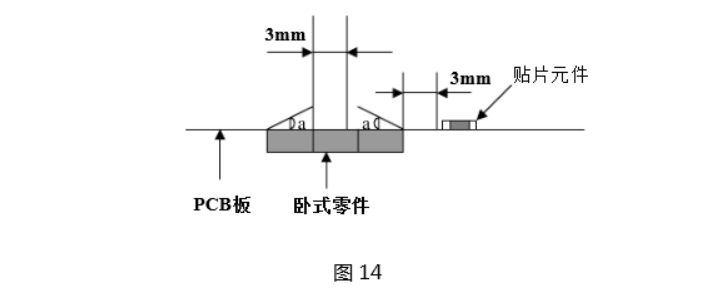

3 .卧式元件与贴片的密度要求如图14。

(1) .元件本体、元件引角与SMT贴片元件最小距离为圆周3mm。

(2) .零件脚弯曲度数a : 15-45度(可调)

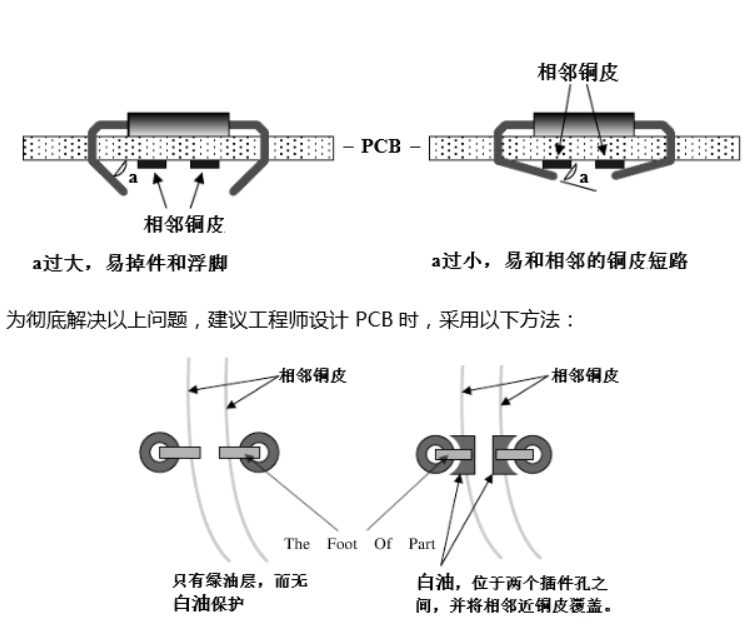

4 .元件铜皮设计

自插机插件时,一直存在如下问题︰

(1).元件角度过大,容易掉件和产生浮脚;电子制造工

(2).元件角度过小,容易和相邻铜皮短路。

5 .卧式元件孔偏斜范围

立插元件

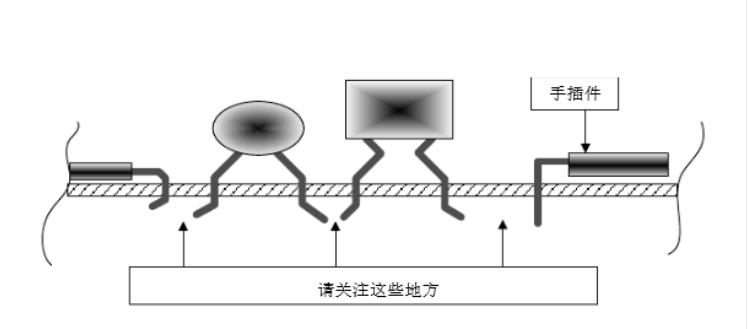

1.立插元件的排布应考虑已卧插的元件对立插元件的影响,还应避免立插元件引脚向外成形时可能造成的相邻元件引脚连焊(直接相碰或过波峰焊时挂锡),如图15所示。

图15

2.立插元件最密排布时其相邻立插元件本体(包括引脚)之间的最小距离应不小于1mm ;

立插元件左侧引脚与其左侧相邻元件本体之间的距离应不小于3mm;同时该引脚与右侧相邻元件本体之间的距离应不小于5mm ;

立插元件本体与相邻卧插元件本体之间的距离应不小于0.5mm ;

卧插元件本体与相邻立插元件引脚之间的最小距离应不小于2mm ;

卧插元件引脚与相邻立插元件引脚之间的最小距离应不小于2.5mm ;

立插元件与卧插元件之间应有适当的间距。如图16所示。

图16

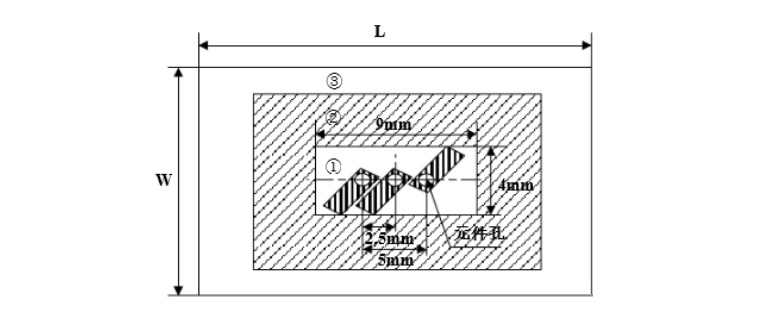

3.立式元件与SMT元件间的密度︰

正反面SMT元件与立式元件的密度︰

由于立式插件机的元件剪断弯脚部件在进行立式插件时会与PCB的正反有较近的距离,为此对正反面的SMT元件与立式元件孔的距离有要求。

1.( W ) 4mm× ( L ) 9mm的范围内不可有SMT元件。

2.( W ) 10mm× ( L )16mm的范围内不可有高度大于1mm 的SMT元件。

3. ( W ) 13mm× ( L ) 22mm的范围内不可有高度大于5mm的SMT元件。上下平面的元件高度不可大于6mm。

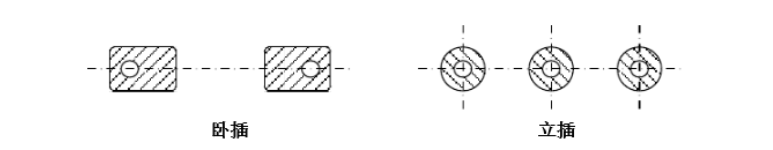

8.2.5焊盘

1.焊盘的设计应考虑到元件引脚切铆成形时的方向,应有利于焊接,应考虑到波峰焊时元件

引脚不至于与相邻印制线路短路。

2.卧插元件的焊盘宜设计成长圆形,插孔在焊盘中的位置如图15a所示;

立插元件的焊盘宜设计成插孔和焊盘为圆形,插孔位置如图15b所示。

图15a 图15b

标注位号

所有机插元件应在标记符号图上标上位号,包括短路跳线、铆钉、需机插的插针等,铆钉、插针需每个孔每个针标上位号,短路跳线、铆钉、插针可只在元件面标注。

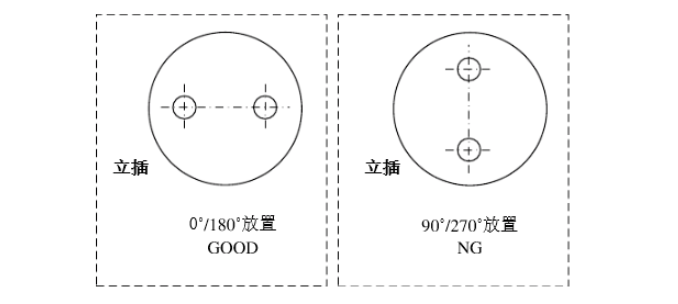

插件元件放置方向

插件元件放置方向有两种:

水平放置: 0°/180°放置;

垂直放置: 90°/270°放置;

为调高效率,建议工程师设计时,对于卧插元件无要求,立插元件采用以下方法:

元件包装要求

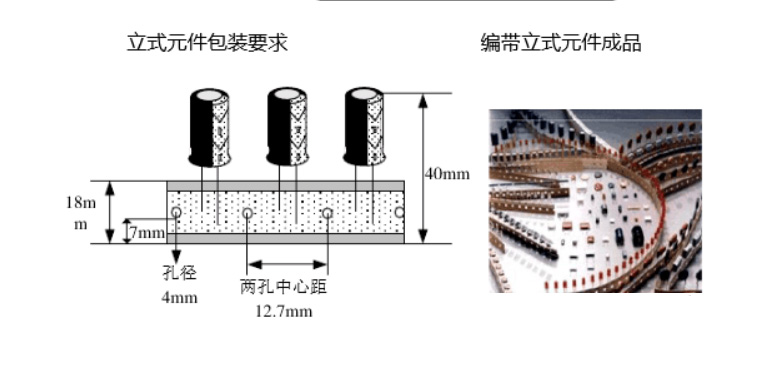

立式元件编带规格

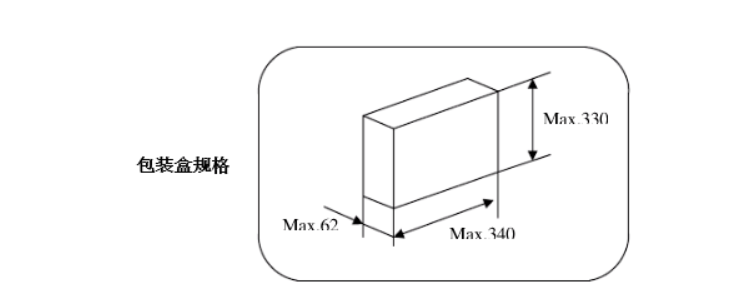

元件供给部和包装规格

能够收纳于元件分配头形式,上段为编带用包装箱(袋)、下段为能够使用此包装箱和编袋用卷盘。